釜體封頭的生產

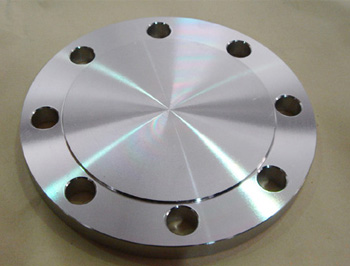

管口坡口型式。釜體不銹鋼封頭上各管口采用圖三所示的外U形全焊透結構形式,應避免采用X型雙面焊結構導致內襯產生過大的拘束應力而造成力集中,從而導致發生應力腐蝕等缺陷。

釜體下部設置管口的結構要求。應盡量不采用釜體下部設置任何管口(如下出料口、排污口等),以免將來使用的過程中出現物料積聚等死區導致發生晶間腐蝕及應力腐蝕甚至化學腐蝕等嚴重破壞釜體使用的現象。若設置時,則可采用圖四所示結構。采用碳鋼凸緣,待灌鉛工作完成后才能組對不銹鋼蝶形封頭排污管。注意結構上要考慮能滿足釜體水壓試驗要求。此外還應嚴格控制灌鉛層溫度,釜體底部(灌鉛期間變為頂部)采用外局部加熱(利用木炭)時,注意加熱源與釜體之間的保護,即木炭不能直接與釜體接觸,木炭和釜之間可設置鋼板進行保護。注意凡是不銹鋼材料,加熱溫度均不能高于450℃,否則容易產生晶間腐蝕、熱烈紋以及應力腐蝕等。圖3圖4

對于帶甲型或乙型容器法蘭結構的釜體,在組焊法蘭時要注意防止產生焊接變形,特別是上封頭與容器法蘭的組對,由于封頭成形時有殘余應力,封頭端部一旦受熱(如與法蘭組對焊接時)則會出現往外翹起的現象,故常采取的措施有:上封頭直段加接100mm~200mm短筒節;選用正確的焊接方法,上、下兩對法蘭聯固后才能施焊,焊后對其進行退火處理(碳鋼材料);焊接時采用封頭內部同時冷卻的措施等。7.10灌鉛或脹貼間隙控制。不管是灌鉛還是脹貼成形結構,內襯與釜體基體的間隙嚴格控制;從預裝到正式組裝各過程中均設置檢查點,各點處的間隙盡量均勻一致,并符合圖樣要求,否則不能進行下一工序施工。

灌鉛間隙測定。需進行間隙的水容積測定,為灌鉛配料提供依據并判定間隙是否符合設計要求。